咨詢電話

021-80392549

四類典型的機器人智能焊接解決方案(三):電梯門生產的高度靈活的機器人單元

操作員的工作僅限于金屬板和型材的載入以及零件的夾持,而庫卡的兩臺KR 150 R3300 prime K型工業機器人執行所有必須生產步驟:凸焊、點焊、裝卸、沖壓、成型和最終的放置。當置換平臺一側的操作員正忙于裝載和夾持時,另一側已開始其工作:

瀏覽詳情>>四類典型的機器人智能焊接解決方案(二):汽車制造創新型機器人焊接系統

這些工作站處的生產主要為小批量,批次大小在10~500個零件的范圍內,變體數量巨大。利用Robolution帶有兩個不同的專用定位器的通用單元可帶來令人難以置信的靈活性,而使用KUKA KR 16可確保出色的質量和生產率——這對于我們公司的要求配置來說是完美定制的組合。

瀏覽詳情>>四類典型的機器人智能焊接解決方案(一):多種焊接工藝融合

首先,操作員將工件裝載到焊接夾具上并且啟動系統,回轉平臺將夾具在機器人下方旋轉180度至其焊接區,配有Fronius CMT焊槍的KUKA KR 6-2伸入到夾具中開始焊接工件。

瀏覽詳情>>ABB IRB 140機器人在照明開關裝配線上的應用-工業機器人集成案例

IRB 140機器人設計緊湊,由一種高性能的運動控制器驅動。每一臺六軸機器皆有加速快、承重能力強的特點。緊湊型機器人尤以快速、高精度和大功率而見長。在關節型機器人中,它有最快的循環時間(達0.77s)。工廠計劃未來至少將有四條其他生產線使用同樣的生產裝置。生產線調配最多只需10min,變型產品每周最多可以變化30次,可實現具有靈活性的“訂貨生產”。

瀏覽詳情>>愛普生EPSON TT8800機器人檢查/封裝應用案例

作業單元配備了一個EPSON TT8800機器人和一個簡易氣動夾具。機器人從運行的傳送帶上拿起連接器,并將其放入落料壓力機。落料之后,部件被傳送到了一個測試站進行電氣測試。測試過后,該部件將被傳送到自動視覺檢查站,檢查在注射成型過程中是否出現了瑕疵。

瀏覽詳情>> 史丹利Stanley工具6層工具車STST74320-23

史丹利Stanley工具6層工具車STST74320-23

Stanley史丹利五金工具13-377-23 L形套筒扳手15mm

Stanley史丹利五金工具13-377-23 L形套筒扳手15mm

Stanley史丹利五金工具11-983-0-11C鉤形刀片(x5)

Stanley史丹利五金工具11-983-0-11C鉤形刀片(x5)

Stanley史丹利五金工具11-987-81圓頭刀片(x5)

Stanley史丹利五金工具11-987-81圓頭刀片(x5)

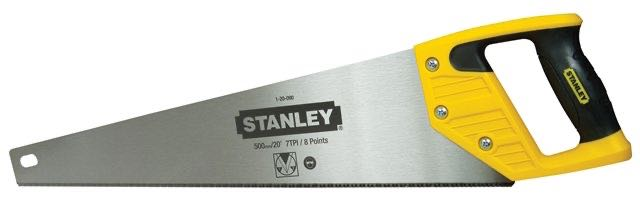

Stanley史丹利五金工具1-20-090-23C重型手板鋸500mm/20"

Stanley史丹利五金工具1-20-090-23C重型手板鋸500mm/20"

Stanley史丹利五金工具13-376-23 L形套筒扳手14mm

Stanley史丹利五金工具13-376-23 L形套筒扳手14mm

Stanley史丹利五金工具13-375-23 L形套筒扳手13mm

Stanley史丹利五金工具13-375-23 L形套筒扳手13mm

得偉(Dewalt)電動工具代理12V鋰電無刷緊湊型沖擊鉆套裝2*2.0Ah DCD706D2-A9

得偉(Dewalt)電動工具代理12V鋰電無刷緊湊型沖擊鉆套裝2*2.0Ah DCD706D2-A9

得偉(Dewalt)電動工具代理12V緊湊型鋰電無刷電鉆起子 1x2.0Ah電池套裝DCD701MD1E-A9

得偉(Dewalt)電動工具代理12V緊湊型鋰電無刷電鉆起子 1x2.0Ah電池套裝DCD701MD1E-A9

得偉(Dewalt)電動工具代理20V鋰電無刷電鉆起子單機紙盒裝DCD7771N-A9

得偉(Dewalt)電動工具代理20V鋰電無刷電鉆起子單機紙盒裝DCD7771N-A9